開発時の自由度が高いOEM(特注)製品

- 大型製品や複雑な形にも対応

- 費用が安価で済むので試作にも最適

- 多種類・少量生産が可能

- 企業イメージに合わせカラーバリエーションも対応可能

- インサードなどの取付け可能

- 使用原料がポリエチレンのため、リサイクル可能

当社の規格品にご希望のサイズ・形状がない場合やオリジナルのサイズ・形状をご希望の場合、特注品(別注品) としてお受けすることが可能です。

ご検討中の計画や、特注品製作の際の疑問点などございましたら、まず「特注品相談窓口」よりご相談ください。

当社営業よりご連絡させて頂きます。

完成までの流れ

ご要望・お問い合わせ

まずはお客様の企画・製品案の概要をお聞かせください。企画途中の案件や、 製品の詳細がまだ固まっていない段階、又は設計・予算面などにおいて従来通り の開発に行き詰まっているような場合などでも、お気軽にご相談ください。 回転成形が持つ自由度を活かした様々な提案をさせて頂きます。

詳細打ち合わせ

お客様の製品計画を元に、実設計に向けてのより具体的な打ち合わせをします。 基本的形状・機能・性能の決定、成形に用いる金型の選定、初期・量産時のコスト のシミュレーションなど開発の基本要点と設計ディテールについて、お打ち合わせ させて頂きます。

図面提出

上記打ち合わせにて確認した内容を元に、製品の図面をお客様に提出します。 この図面をたたき台に細部の調整を加えていき、最終的にお客様から図面の 承認を頂きます。

金型製作

承認された図面に基づいて金型図面をおこし、金型を製作します。 製作期間は金型の種類や形状などによって異なりますが、概ね図面承認より 30〜60日くらいです。

試作検証

試作品を製作し、お客様と共に試作が計画通りに仕上がっているかを検証します。 修正するべき点があれば、金型修正の上、再度試作を行います 。 特に板金金型 においては、金型修正がしやすく、トライアル的要素が多い商品開発では大きな メリットとなります。

量産開始

試作で最終確認できたものを、お客様の量産計画に基づいて量産します。

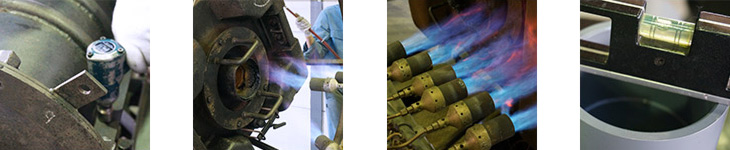

回転成形について

皆さんは回転成形というプラスチック製品の成形方法をご存知でしょうか?

一言で言いますと、中空製品を生産する成形方法のひとつです。

中空製品の成形方法と言いますと、国内ではブロー成形が一般的です。しかしブロー成形で生産できる製品の大きさには制約があり、金型費用も高額なため、確実な継続性を持った商品で無い限り、気軽に製品を企画できないのが実状です。

その点、回転成形は小ロット・多品種を得意とし、大きなものや意匠性の自由度が高いものまで、少額の金型投資で製品化できることから、近年改めて注目されている成形方法です。